防错法及案例分析丨60页pptx

- HSE类别:

- 文件大小:4.25MB

- HSE编号:

- HSE状态:

- 更新时间:2024-03-01

- 下载次数:次

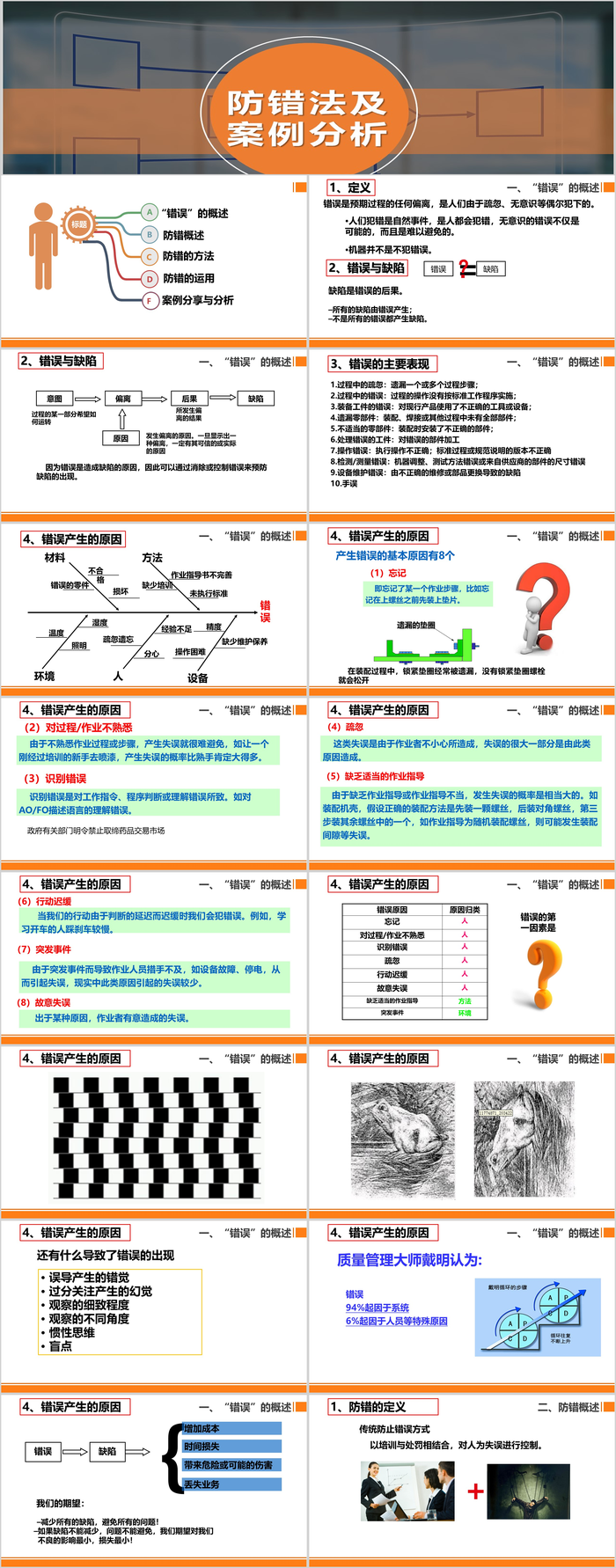

防错法及 案例分析F“错误”的概述防错概述防错的方法防错的运用案例分享与分析一、“错误”的概述 错误是预期过程的任何偏离,是人们由于疏忽、无意识等偶尔犯下的。 1、定义人们犯错是自然事件,是人都会犯错,无意识的错误不仅是可能的,而且是难以避免的。 机器并不是不犯错误。缺陷是错误的后果。 –所有的缺陷由错误产生; –不是所有的错误都产生缺陷。2、错误与缺陷=一、“错误”的概述2、错误与缺陷一、“错误”的概述1.过程中的疏忽:遗漏一个或多个过程步骤; 2.过程中的错误:过程的操作没有按标准工作程序实施; 3.装备工件的错误:对现行产品使用了不正确的工具或设备; 4.遗漏零部件:装配、焊接或其他过程中未有全部部件; 5.不适当的零部件:装配时安装了不正确的部件; 6.处理错误的工件:对错误的部件加工 7.操作错误:执行操作不正确;标准过程或规范说明的版本不正确 8.检测/测量错误:机器调整、测试方法错误或来自供应商的部件的尺寸错误 9.设备维护错误:由不正确的维修或部品更换导致的缺陷 10.手误 3、错误的主要表现 一、“错误”的概述4、错误产生的原因 一、“错误”的概述产生错误的基本原因有8个 即忘记了某一个作业步骤,比如忘记在上螺丝之前先装上垫片。(1)忘记4、错误产生的原因 一、“错误”的概述 由于不熟悉作业过程或步骤,产生失误就很难避免,如让一个刚经过培训的新手去喷漆,产生失误的概率比熟手肯定大得多。(2)对过程/作业不熟悉4、错误产生的原因 识别错误是对工作指令、程序判断或理解错误所致。如对AO/FO描述语言的理解错误。(3)识别错误政府有关部门明令禁止取缔药品交易市场一、“错误”的概述4、错误产生的原因 这类失误是由于作业者不小心所造成,失误的很大一部分是由此类原因造成。(4)疏忽 由于缺乏作业指导或作业指导不当,发生失误的概率是相当大的。如装配机壳,假设正确的装配方法是先装一颗螺丝,后装对角螺丝,第三步装其余螺丝中的一个,如作业指导为随机装配螺丝,则可能发生装配间隙等失误。(5)缺乏适当的作业指导一、“错误”的概述4、错误产生的原因 当我们的行动由于判断的延迟而迟缓时我们会犯错误。例如,学习开车的人踩刹车较慢。(6)行动迟缓 由于突发事件而导致作业人员措手不及,如设备故障、停电,从而引起失误,现实中此类原因引起的失误较少。(7)突发事件 出于某种原因,作业者有意造成的失误。(8)故意失误一、“错误”的概述4、错误产生的原因 错误的第一因素是一、“错误”的概述4、错误产生的原因 一、“错误”的概述4、错误产生的原因 一、“错误”的概述4、错误产生的原因 误导产生的错觉 过分关注产生的幻觉 观察的细致程度 观察的不同角度 惯性思维 盲点 还有什么导致了错误的出现 一、“错误”的概述4、错误产生的原因 质量管理大师戴明认为:错误 94%起因于系统 6%起因于人员等特殊原因一、“错误”的概述4、错误产生的原因 –减少所有的缺陷,避免所有的问题! –如果缺陷不能减少,问题不能避免,我们期望对我们不良的影响最小,损失最小! 我们的期望: 二、防错概述 1、防错的定义 传统防止错误方式 以培训与处罚相结合,对人为失误进行控制。 +1、防错的定义 防错,也叫防呆,是指通过设计一种方法或程序,通过防错防呆技术和装置的应用,替代过去依靠工人完成的重复劳动,消除产生差错的条件或使出错的机会减到最低,进而杜绝缺陷。二、防错概述 1、防错的意义 简单地说就是如何去防止错误发生的方法。 狭义:如何设计一个东西,使错误绝不会发生。 广义:如何设计一个东西,而使错误发生的机会减至最低的程度。 因此,更具体的说“防错法”是: 1.具有即使有人为疏忽也不会发生错误的构造──不需要注意力。 2.具有外行人来做也不会错的构造──不需要经验与直觉。 3.具有不管是谁或在何时工作都不会出差错的构造──不需要专门知识与高度的技能。二、防错概述 1、防错的作用 主要的作用概括为以下几个方面:(1)提升产品质量 防错法消除了工人作业困难的作业,防止失误的发生,消除缺陷,可做到首次工作合格,消除返工与检查,提高产品质量。二、防错概述 1、防错的作用 (2)提升效率 防错措施可以消除或降低操作人员对发生错误的担心,提高操作效率。同时也减少一些处理质量问题的时间。 二、防错概述 1、防错的作用 (3)减少对技能的依赖,降低工人的工作强度 取代了依靠人为记忆、经验等制度规范行为,降低人为问题的发生概率。降低工作人员的劳动强度,对其工作能力进行一定程度上的解放。 (4)消除作业危险,提供安全保障。 防错法能够防止操作人员因为失误或其他原因而引起的安全隐患,保障生产流程的正常运行。二、防错概述 三、防错的方法1、防错的方法 三、防错的方法1、防错的思路 消除 替代 简化 检测 减少三、防错的方法1、防错的思路 三、防错的方法1、防错的思路 从上表可看出, 防错的思路有减少失误、简化作业, 替代、削除、检测失误等, 从其目标及采用的方法来看:1、消除失误 削除失误是最好的防错方法。 因为其从设计角度即考虑到可能出现的作业等失误并用防错方法进行预防。 这是从源头防止失误和缺陷的方法,符合质量的经济性原则, 是防错法的发展方向。2、替代法 替代法是对硬件设施进行更新和改善,使过程不过多依赖于作业人员,从而降低由于人为原因造成的失误(占失误的部分)。这种防错方法可以大大防低失误率,为一种较好的防错方法,缺点在于投入过大,另外由于设备问题导致的失误无法防止。 三、防错的方法1、防错的思路3、简化 简化是通过合并、削减等方法对作业流程进行简化,流程越简单、出现操作失误的概率越低。因此,简化流程为较好的防错方法之一,但流程简化并不能完全防止人为缺陷的产生。4、检测 检测是在作业失误时自动提示的防错方法, 大都通过计算器软件实现, 为目前广泛使用的防错方法。5、减少 从减少由于失误所造成的损失的角度出发, 即发生失误后, 将损失降至最低或可接受范围。三、防错的方法2、防错的原理被动防错 指在通过改善硬件的某些特性使人少范错误以实现防呆的手法,特点是依赖操作者的注意力。三、防错的方法2、防错的原理 主动防错 指采用专门防错机构,器具,仪器,软件等工具或设计自动化来防止失误产生,特点是不依赖操作者的注意力。三、防错的方法2、防错的原理 错误发生的原因很多,对错误进行识别并判断何时何地在哪个流程中为何发生,采用各种方法对其进行纠正和消除,以下主要讲述常用的10种防错原理。1、断根原理 断绝形成错误的条件,从根本上排除造成错误的原因,使错误不会发生。如,长时间离家时关闭水、电、气的总开关,防止意外。三、防错的方法2、防错的原理 2、保险原理 需要两个或以上动作共同或按顺序执行才能开始工作。需要双手同时按键有效,保证安全.三、防错的方法2、防错的原理 3、自动原理 以各种光学,电学,力学,机构学、化学原理来限制某些动作的执行或不执行,以避免错误发生。三、防错的方法2、防错的原理 三、防错的方法2、防错的原理 4、顺序原理 为避免工作顺序或流程顺序发生错误,可以按照编号排列,从而减少或避免错误的发生。三、防错的方法2、防错的原理 5、隔离原理 也成为保护原理,指靠分隔不同区域等方式,达到保护某些区域的目的。如:喷漆车间的隔离设置、高速公路隔离带。三、防错的方法2、防错的原理 6、相符原理 通过检查动作或结构的符合性来防止错误的发生,可以以形状、符号、数学公式、声音、数量等方式来检验。日常生活中有很多类似的设计。三、防错的方法2、防错的原理 7、复制原理 同一件工作,如果需要多次发生,采用复制的方式来达成,这样既省时又不会产生错误。如:复写纸等。三、防错的方法2、防错的原理 7、复制原理三、防错的方法2、防错的原理 8、层别原理 充分运用各种感官将不同的作业进行区分。 如:不同颜色的标示:将不良品挂上“红色”标签,将重修品挂上“黄色”标签等人类对颜色的共通认识是: 绿色:表示“安全”或“良好” 黄色:表示“警示,注意” 或“重修品” 红色:表示“危险”或“不良品”三、防错的方法2、防错的原理 9、警告原理 当存在不正常情况时,以警告的方式发出信号。例: 车子速度过高时,警告灯就亮起来。 安全带没系好,车门没关好,警告灯就亮起来。 操作电脑时,按键错误,发出警告声音。 word文档中的英文单词出错时,页面自动红线提醒三、防错的方法2、防错的原理 10、缓和原理 通过各种方式尽可能减少错误发生后造成 的危害程度。 如:安全带、安全气囊、头盔等四、防错法应用 防错法广泛应用于各行各业, 如制造业的自检、互检和专检, 交易过程的文件批准程序等, 只是大多数组织没有有意地广泛采用, 使用防错法的防错技术水平有较大差别而已 。四、防错法应用防错设计的思维1、特性识别 有没有缺陷的产品的特性是有差异的。为了识别这种差异,物体的外形、重量、颜色、光泽度、比重、粘度、温度、声音等等特性,在一定的检测手段下均可以作为防错的设计原理。防错设计的技术思维源于两大内容:特性识别和流程识别。四、防错法应用(一)防错设计的思维2、流程识别 人的操作动作顺序会有错误的可能,机器也会因故障而不按照标准的程序运行。当流程发生错误的时候.往往意味着不合格品的产生。防错的另一个目的就是监测流程。 不仅监测,还可以促进作业的标准化。一旦标准化的作业被作业者培养为操作习惯,就能够最大幅度地减少人为操作中的变异,从而实现生产过程的稳定化.确保加工出来的产品质量稳定。四、防错法应用(二)关于防错, 应树立以下观念1、防错装置并不需要大量的资源投入或很高的技术水平。 2、任一作业过程均可通过预先设计时加入防错技术而防止人为失误。 3、防错是持续改善过程。 4、防错应立足于预防, 在设计伊始即应考虑各过程操作时的防错方法。 5、在所有可能产生问题的场所均考虑防错方法 。秉承以上观念去进行过程管理, 可以使防错法有效实施。四、防错法应用(三)设计防错的原则使作业不需要技能使作业动作不困难使作业不依赖感官使作业不会有危险四、防错法应用 一个世界500强的日用品生产商,在制造香皂的生产线上发现会有没有香皂的空盒子从流水线上流入包装箱,造成客户投诉,于是工厂立即为此成立一个团队来解决这个问题,通过一系列分析并请来专业人员对流水线进行改造,在最后一段流水线增加了一个称重装置,并能自动将重量超出设定公差的包装盒剥离流水线,经过一段时间的监视使用,最后成功解决了该问题,并在整个集团中分享。 同时另一个做肥皂的乡镇企业也发生了同样的问题,空包装盒流入包装箱,私人老板立马命令生产线班长解决此问题。那位班长在生产线转了半天后,找来一台电扇,调整了一下距离流水线的距离,风扇的风正好可以将空盒子吹下来,班长满意的走了。 四、防错法应用(四)防错法实施的一般步骤 1、确定产品/ 服务缺陷并收集数据。2、追溯缺陷的发生工序和产生工序。3、确认缺陷产生工序的作业指导书。4、确认实际作业过程与作业指导书之间的差异。四、防错法应用(四)防错法实施的一般步骤 5、确认工序是否存在以下问题:(1)该工序是否在调整中. (2)该工序的作业工具或设备是否发生变更. (3)该工序的规格、参数和作业标准是否发生变化. (4)是否存在部品相混或堆放过多部品. (5)该工序操作步骤是否太多. (6)该工序是否作业量不足. (7)该工序作业标准是否够. (8)该工序作业是否平衡. (9)该工序是否堆积过多品. (10)该工序作业环境如何. (11)该工序作业节拍是否快.四、防错法应用(四)防错法实施的一般步骤 06、分析缺陷原因.07、分析作业失误原因.08、设计防错装置或防错程序以预防或检测同类失误.09、确认防错效果, 必要时进行过程调整.10、持续控制及改善。五、案例分享与分析(四)防错法实施的一般步骤 手机中的SIM卡外型设计就是防错的体现,SIM卡的外形是矩形少一个角,这样就同手机的标识形成唯一的对应。试想,如果不是少一个角,手机卡可以有四种装法,其中三种是错误的。五、案例分享与分析(四)防错法实施的一般步骤 问题:在早期的照相机产品中,在不过胶卷的状态下快门可以重复按下。很多人在拍摄后忘记过胶卷,在照下一张像时造成重复曝光,导致相片损坏。解决方法: 在相机快门上加装一机构,如拍摄者在拍摄一次后如忘记过卷,则无法按下快门,只有过卷后,快门方可按下。这属于检测型防错,并未造成缺陷。 在照相机上加装自动过卷马达,只要拍摄者按下快门,则过卷马达自动过卷。这属于预防型防错,即消除了失误产生的机会,因而是一程更好的防错方法。五、案例分享与分析(四)防错法实施的一般步骤 问题:电动工具、附件、说明书及合格证作为一个一体化包装送至客户,但总是发生漏装或错装事件。在对装配线员工进行培训及惩罚后效果均不明显。 解决方法: 设计专用包装模板,每位包装员工人手一个。模板设计成凹型,电动工具、附件、说明书及合格证各占一个位置,在装好后将包装吸塑盒扣在模板上,反转模板后,所有东西同时装入吸塑盒。如果少了一件,模板中相对应的位置就是空的,可以立即发现。该模板示意如下: 这种防错方法属于检测式防错,可以完全杜绝了作业失误的发生。结构简单、而且效率高,同时未增加作业员负担。五、案例分享与分析防止种类误认 外形上稍微有点差异的同一形状的部件有3个尺寸加工前适用的洗净筐是共通的,采用专业化的洗净筐可以防止不同尺寸的部件混入错误。五、案例分享与分析防止安装错误 电路板和盒子安装时,容易产生反方向组装的错误,将卡爪和安装孔设计为非对称的避免安装错误五、案例分享与分析防止未加工 部件一共有5个需要加工的孔,经常被遗漏1-2个,应用计数器进行计数,全部孔都加工完成后部件才可以被取下。五、案例分享与分析防止取出错误 类似的部件放在相邻的箱子里,取出时常常发生错误,设置翻版放置取出错误。五、案例分享与分析防止装夹错误 问题: 用钻床来钻孔时,常常因为组件置放反向而造成钻洞位置错误,而这种错误往往要等到组装时才发现。 通过以上的学习,我们可以发现,仿错法更强调错误发生前的控制,并且认为“不会出错”的重要性要强于“不要出错”,通过对错误发生的源头及流程控制,减少最终的错误发生概率。 但是,要用好防错法,需要更多的对实际作业流程进行了解观察,并通过开阔思路,能将各种方式灵活的运用到实际中来。您的安全就 是最大幸福

-

最新《危险化学品目录(2022调整版)》pdf 2024-03-01

-

GB 55023-2022施工脚手架通用规范pdf 2024-03-01

-

GB 50160-2008 《石油化工企业设计防火标准》(2018年版)pdf 2024-03-01

-

GB 50251-2015 输气管道工程设计规范pdf 2024-03-01

-

GB 50016-2014(2018年版) 建筑设计防火规范(高清版)pdf 2024-03-01

-

化工(危险化学品)企业五懂五会五能应知应会手册pdf 2024-03-01

-

安全吹哨人管理制度docx 2024-03-01

-

企业安全生产标准化基本规范 GB_T 33000-2016pdf 2024-03-01

-

GB 9448-1999 焊接与切割安全doc 2024-03-01

-

GB-T 6441-1986 企业职工伤亡事故分类pdf 2024-03-01