变更管理(40页)(1)pptx

- HSE类别:

- 文件大小:3.74MB

- HSE编号:

- HSE状态:

- 更新时间:2024-08-28

- 下载次数:次

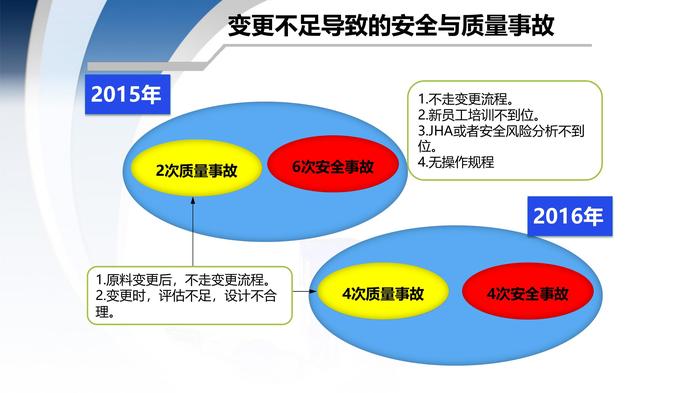

变更管理主要内容05课堂练习能源化工大数据平台-能化人必备 行业首创,不办会员也可扫码下载。 ※100万+标准规范,国标/行标/ASME/ASTM/国际标准全都有。 ※10万+HSE资料,全网最全,安全标准化/隐患排查/双控/法律法规。 ※10万+化工论文/电力论文/安全论文/环保论文。 ※10万+行业分析报告/图集/规范。 ※10万+行业书籍/教材。更多资料,登录www.cnmhg.com VIP会员尊贵权限 # 100万+标准规范随意下。 # 10万+HSE资料随意下 # 10万+化工论文/电力论文/安全论文/环保论文随意下。 # 10万+行业分析报告/图集/规范随意下。 # 10万+行业书籍/教材随意下。 #更有VIP会员合集专享。关注公众号,随时掌握行业动态加小编微信,进群天天享免费资料。变更不足导致的安全与质量事故2次质量事故6次安全事故质量是故4次质量事故4次安全事故1.原料变更后,不走变更流程。 2.变更时,评估不足,设计不合理。2015年2016年1.不走变更流程。 2.新员工培训不到位。 3.JHA或者安全风险分析不到位。 4.无操作规程人员变更案例事件描述:生产操作工A未戴手套直接拿起因摩擦发烫的静电扫,导致左手拇指及食指烫出两道痕,随后带手套。 随后A帮忙员工B按住静电扫打孔时,旋转的钻头碰到了A手部,左手上的棉纱手套卷入卷钻头导致A 左手食指表皮轻微擦伤。员工A为试用期员工,未进行操作的培训、未进行作业风险分析就直接进行作业事故经过手指被烫出两道伤痕手指背被轻微摩损棉纱手套被电钻头卷入纠缠扯烂机的变更案例(一)事情经过: 涂覆车间员工A将配好的料从75L的2#分散罐抽到100L的4#分散桶里面,由4#分散桶里面还有剩余一些浆料(根据事后了解到大概50L),当2#分散罐(容量75L)的浆料全部抽4#分散桶时(此时容量大约125L),因容量(100L)不够,导致料部分溢出。事故原因背景介绍原设计4#分散机作用:加胶水混合+过滤杂质。 完成设计后,因为口太小而且分散机太高,难以加胶水,最终作用过滤杂质。教训: 设计的时候对操作的适用性考虑不足; 只考虑到正常状态,无考虑到异常情况,应逆向思维评估风险。机的变更案例(二)原因: 1.JP共挤MOC中对电气改造中加热模块设计评估不足(走变更但设计评估不足 2.维修后期改变切换操作方式(加热区域变更无经过变更管理审核)事情经过: 2016年4月三水BF1车间连接管升温异常,长连接管4末端冒出浓烟并伴有熔融物料流出后着火。电气停止加热、断电,班组灭火期间物料不断滴落,多次复燃。后用铁板挡住管道出口防止复燃火灾现场机的变更案例(三) 事情经过:2016年8月16日13:00,涂覆车间操作员W在1#涂覆机收卷操作时,发现收卷区域品检仪下方地上线槽突然有冒烟火花现象。 停机排查现场,发现空调管道地面有冷凝水,与旁边地上的线槽较近,且有一开口电线管套伸出线槽贴近地面,导致线槽内电线接驳处发生短路,产生火花冒烟现象。原因: 空调为新安装的空调,设计空调线路不合理,导致空调管道附近有积水,变更申请时风险评估不全面。 安装后,使用前没有进行质量验收确认。事故经过线槽内其他被烧熔熏黑外皮的线事故经过起火被烧熔的电线以及套管事发前电线套管走位和空调排水管的距离料的变更案例事件描述:2016-6-7日分切发现29卷JCP20严重掉粉,经确认为因变更T料未走变更流程;2016-6-16日又出现21卷JCK12掉粉严重。同样因为T料变更导致的,且同样未走变更流程;此种变更原料未通过试样评定。待添加图片教训: 申请变更后,产品会有特殊标识,并有人专门跟进,并谨慎用于常规订单,避免对正规订单质量的影响。法的变更案例事故经过:2016年8月4日,品质办公室员工L进入4楼产品创新中心。当其乘坐货梯至四楼准备下电梯开启电梯外木门时,发现电梯外木门已设置门禁无法打开,正想敲门时电梯门已开始关上,由于电梯门与实验室门的之间空间很窄无法容人,加上人比较紧张,电梯门关上时,手臂上刮出了一小道印。新增门禁四楼增加了门禁,进入车间的方式改变了。教训:改变了出入方式,未进行警示标识。 只需要在一楼乘坐电梯地方增加一张警示不准坐电梯上4楼实验室即可变更的定义与概述变更的定义:量产中,涉及的人(Man)、机(Machine)、料(Material)、法(Method)、环境(Environments)、测量系统(Measurement)等,给QSHE(质量、安全、健康、环保)带来影响的变更。 任何可能影响产品性能和功能的变更均可视为变更简称5M1E变更管理的意义通过设备、工艺、质量、安全等各职能间的协作,评估变更中的质量、安全、健康、环境风险,并制定相应措施预防和控制风险,降低变更带来的风险,减少非受控变更带来的质量与安全事故。设备性能降低1.寿命降低; 2.设备稳定性降低产品性能及外观变化1.客户抱怨; 2.产品降等导致成本升高。安全性降低1.违反法律; 2.增加安全风险; 3.安全事故导致停产。变更导致的后果非预期变更导致的后果不良后果变更级别与管理类别变更管理区分检定申请变更申请自我管理同类替换一般变更重大变更公司外部(对客户)公司内部变更级别安全和质量分级不同时,取最高级别△难以界定的外部变更,由销售、采购、品质和客户共同评估确定变更分类同类替换一般变更重大变更△如属于重大和一般两种区分(难以界定)的变更,视当时具体情况,由安全、品质根据定义和金额共同评估确定 变更要素——人员变更人(Man):是指生产过程中作业者或管理者的新增,或因缺勤、调动、离职、代岗或复岗时,由另一个新作业者代替进行作业时,所产生的变更变更要素——机器变更机(Machine):设备设施和检测仪器的新增、减少、修理、替换、改进的变更。同类替换一般变更变更要素——机器变更变更要素——物料变更料( Material ):是指生产过程中的加工原物料、辅料、包装物资等变更。同类替换物料变更——一般变更与产品直接接触的辅助物资如(脱模剂,润滑油,刀具等)变更水泵动力由电动改为气动分类举例4.不愿意承受学习而“痛苦”S料的供销商新增,T料的制作商新增P料新增制作商酒精供应商的变更蒸汽加热物料由材油变为天然气T料供应商更改制造工艺物料变更——重大变更举例项目变更要素——方法变更举例分类法(Method):是指生产过程中的工艺流程、工艺参数超出现有规定或设计范围(设备参数、材料配比等)、检验方法、作业方法(制造、整理、包装、周转等)变更、SHE法规、标准和规范的变更;一般变更方法变更——重大变更举例分类变更要素——环境变更环境( Environments ):是是指生产场所(生产车间,公用工程、检测室、仓库)的变更,生产设备放置场所的变更,及其环境温湿度、洁净度的改变;内部流程区分内部变更流程与公司领导、安全、品质、实施方沟通变更目的,确定是否变更申请人初步进行风险分析后,发相关职能进行审批申请人组织相关职能进行风险分析,确定最终风险措施及方案。安全/品质总监指导变更,必要时进行评审会议,需求职能填写OA实施职能在OA审批完毕后,实施变更实施人组织相关职责按照设计方案验收,跟进风险措施执行情况技术或者使用职责组织试验或者设备试用品质职能归档资料,上传ftp紧急紧急临时和紧急变更要点说明3.到期后,必须恢复。2.到期两周前,品质职能提醒需求和使用职能是否延长或者到期终止。2.事后必须补充变更申请,安全、品质监督对过程、方案、措施重新进行审核、修正。1.实施方确定为临时变更还是永久变更,自行进行风险辨识和防止。内部变更流程——变更申请和需求提出申请人的界定内部变更流程——变更申请和需求提出内部变更流程——风险分析和方案确认JHA的思维方式FMEA的思维方式安全风险控制措施风险系数评估质量风险风险系数评估基于现场分析和讨论的风险分析和方案控制措施必要时需要会议确定PHA和JHA重大变更需施工的设备变更新增/改变的操作流程FMEA重大变更对产品质量影响大风险分析:项目本身的风险及实施过程中的风险工具2017年专项培训内部变更流程——批准权限表重大变更通过审核后,申请人打印签名后,交由品质存档内部变更流程——变更实施一般和重大变更都需要OA申请,OA流程已测试成功,可正常使用。实施要点OA流程审批后才能实施实施占用生产时间的,需要提交工艺和设备调试申请表。工艺和设备调试申请表内部变更流程——实施质量验收未通过验收,重新实施或对设计方案进行重新评估申请人组织验收内部变更流程——使用质量验收未通过验收,重新实施或对设计方案进行重新评估工艺和设备调试申请表内部变更流程——结案及归档结案条件已达到需求职能要求技术资料已归档,作业指导书、标准已更新已达到使用职能要求+实验室(产品创新中心)引进化学品流程分类变更申请风险分析现场准备审批OA申请料号采购下单购买现场妥善储存申请资料新增化学品申请必备资料+所有措施不能生搬硬套MSDS,必须是适宜的,现场最直接的方法; 安全出具《新增化学品安全评估》同意引进后才能申请料号。说明具体的PPE及其型号说明最大储存量和购买量 说明存放具体地点方法现场准备防泄漏的器具消防器材储存条件准备产线引进化学品流程分类预选供应商实验室试用产线小批量试用产线中批量试用产线正常使用同类型不同类型试样评定流程

-

最新《危险化学品目录(2022调整版)》pdf 2024-08-28

-

GB 55023-2022施工脚手架通用规范pdf 2024-08-28

-

GB 50160-2008 《石油化工企业设计防火标准》(2018年版)pdf 2024-08-28

-

GB 50251-2015 输气管道工程设计规范pdf 2024-08-28

-

GB 50016-2014(2018年版) 建筑设计防火规范(高清版)pdf 2024-08-28

-

化工(危险化学品)企业五懂五会五能应知应会手册pdf 2024-08-28

-

安全吹哨人管理制度docx 2024-08-28

-

企业安全生产标准化基本规范 GB_T 33000-2016pdf 2024-08-28

-

GB 9448-1999 焊接与切割安全doc 2024-08-28

-

GB-T 6441-1986 企业职工伤亡事故分类pdf 2024-08-28