安全风险分级管控和隐患排查治理双重预防机制培训(47页)pptx

- HSE类别:

- 文件大小:3.48MB

- HSE编号:

- HSE状态:

- 更新时间:2025-12-25

- 下载次数:次

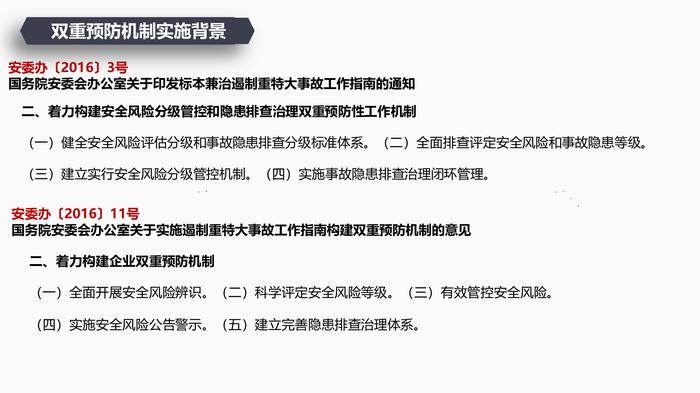

风险分级管控和隐患排查治理 双重预防机制 一切事故皆可避免 目录双重预防机制实施背景概念理解风险分级管控隐患排查治理双重预防机制建立0102030405双重预防机制双重预防机制PART01双重预防机制实施背景 安委办〔2016〕3号 国务院安委会办公室关于印发标本兼治遏制重特大事故工作指南的通知 二、着力构建安全风险分级管控和隐患排查治理双重预防性工作机制 (一)健全安全风险评估分级和事故隐患排查分级标准体系。(二)全面排查评定安全风险和事故隐患等级。 (三)建立实行安全风险分级管控机制。(四)实施事故隐患排查治理闭环管理。安委办〔2016〕11号 国务院安委会办公室关于实施遏制重特大事故工作指南构建双重预防机制的意见 二、着力构建企业双重预防机制 (一)全面开展安全风险辨识。(二)科学评定安全风险等级。(三)有效管控安全风险。 (四)实施安全风险公告警示。(五)建立完善隐患排查治理体系。 2013年11月12日中国共产党第十八届三中全会通过的《中共中央关于全面深化改革若干重大问题的决定》明确提出“建立事故隐患排查治理体系和安全预防控制体系,遏制重特大安全事故”。 2014年修改的《安全生产法》: 生产经营单位应当建立健全生产安全事故隐患排查治理制度,采取技术、管理措施,及时发现并消除事故隐患。事故隐患排查治理情况应当如实记录,并向从业人员通报。 县级以上地方各级人民政府负有安全生产监督管理职责的部门应当建立健全重大事故隐患治办”制度,督促生产经营单位消除重大事故隐患。 2021年新修订的《安全生产法》 增加安全风险分级管控和隐患排查治理双重预防机制、重大安全风险联防联控、危险源辨识和评估《安全生产法》第四条 生产经营单位必须遵守本法和其他有关安全生产的法律、法规,加强安全生产管理,建立健全全员安全生产责任制和安全生产规章制度,加大对安全生产资金、物资、技术、人员的投入保障力度,改善安全生产条件,加强安全生产标准化、信息化建设,构建安全风险分级管控和隐患排查治理双重预防机制,健全风险防范化解机制,提高安全生产水平,确保安全生产。《安全生产法》第二十一条 生产经营单位的主要负责人对本单位安全生产工作负有下列职责: (五)组织建立并落实安全风险分级管控和隐患排查治理双重预防工作机制,督《安全生产法》第四十一条 生产经营单位应当建立安全风险分级管控制度,按照安全风险分级采取相应的管控措施。生产经营单位应当建立健全并落实生产安全事故隐患排查治理制度,采取技术、管理措施,及时发现并消除事故隐患。事故隐患排查治理情况应当如实记录,并通过职工大会或者职工代表大会、信息公示栏等方式向从业人员通报。其中,重大事故隐患排查治理情况应当及时向负有安全生产监督管理职责的部门和职工大会或者职工代表大会报告。为什么要进行安全风险分级管控和隐患排查治理有危害就有可能发生事故! 我们应该: 熟悉潜在的危害因素 知道如何防止其发生 明确发生后如何应付把风险控制在 隐患形成之前坚持 风险预控 关口前移 把隐患消灭 在事故前面 全面推行安全 风险分级管控进一步强化 隐患排查治理双重预防机制总体思路安全 所有的事故都是可以预防的 管理者负有管理安全绩效的职责 安全工作是员工的首要条件 员工的参与至关重要 安全影响着我,我的同事和我的邻居对于风险的思考: 你不可能完全消除风险; 管理者负有降低风险的职责,但是每个人都有识别和沟通风险的职责; 工人的风险意识对安全工作至关重要; 如果不让做这项工作的人参与,你不能现实性地评估风险; 风险影响人、质量、生产率最终影响企业绩效。借鉴杜邦公司安全理念双重预 防机制实施方案辨识危险源确定隐患排 查内容清单编制隐患 排查表排查风险点风险 评价风控措施按区域按职能按层级双重预防机制基础工作流程Engineering 技术的对策Education 教育的对策Enforcement 管理的对策防止事故发生的三根支柱安全技术措施等级顺序双重预防机制PART02概念理解 危险源 可能导致人身伤害和(或)健康损害的根源、状态或行为,或其组合。危险源的构成根源——具有能量或产生、释放能量的物 理实体。如起重设备、电气设备、压力容器等等。 状态——包括物的状态和作业环境的状态 二部分。 行为——决策人员、管理人员以及从业人员的决策行为、管理行为以及作业行为。危险源的分类根据危险源在事故发生、发展中的作用,把危险源划分为两大类。和第一类危险源第二类危险源在生产现场,产生能量的能量源或拥有能量的能量载体,以及载有有害物 质的载体属于第一类危险源。事故发生的内因导致约束、限制能量的措施(屏蔽)失控、失效或破坏的各种不安全因素称为 第二类危险源。事故发生的外因第二种分类:按GB6441-86《企业职工伤亡事故分类标准》,综合考虑起因物、引 起事故先发性的诱导性原因、致害物、伤害方式等,将危险因素与危害因素分为20类:危险源的分类第三种分类: 按GB/T13861《生产过程危险和有害因素分类与代码》, 将生产过程的危险与有害因素分为4类:环境因素 人的因素 物的因素 环境因素 管理因素 人的因素“核心”模型管理因素物的因素危险源的分类人的因素 风险 发生危险事件或危害暴露的可能性,与随之引发的人身伤害或健康损害的严重性的组合。 风险评价 对危险源导致的风险进行评估、对现有控制措施的充分性加以考虑以及对风险是否可接受予以确定的过程。 风险管理 是指开展危险源辨识、风险评价以及采取险控制措施策划与实施的全过程。 风险管控 注1:风险管理过程是指管理政策、程序和操作方法系统的加以应用,明确风险环境以及识别、分析、评价、应对风险,监督和评审风险的过程。注2:风险控制是指处理风险的措施,包括处理风险的任何流程、策略、设施、操作或其他行动。 风险评估 注1:本标准中风险评价特指对风险严重性、风险导致伤害的可能性进行分析,并对分析结果进行综合评价,确定风险等级的过程。注2:本标准中风险评价结果将风险等级分为红、橙、黄、蓝区,其中红区 的风险为最大。风险点 注1:安全“头脑风暴法”(简称BS法,Brain-storming),即由企业负责人、 安全管理人员、相关技术职能部门人员、一线相关人员组成的(必要时,邀请外部专 家参与),一般在安全管理部门人员主持下,对安全管理及安全技术方面存在的问题、 原因分析以及解决方法等做出的、达成共识的集体判断方法。 注2:排查风险点的目的是确定企业实施风险管理的重心,即由于存在使用易燃 易爆危化品、原辅物料易发火灾、电气设备集中、工艺复杂、作业环节多、现场作业 人员集中、对作业人员安全要求高、行业或自身已有事故教训等因素而应被企业确定 为风险管控重点的部位、设施、场所、区域等的物理实体、作业环境或空间。 注3:风险点亦称风险源,如原料罐区、液氨站、变配电室、危化品仓库;合成 氨装置的冷凝器、换热器;冶金企业的煤气柜、转炉;矿山炸药库、提升机房、水泵 房、井下中央变电室、风机房、采场、井底车场、尾矿库等。 注4:排查风险点是风险管控的基础,对风险点内的不同危险源(与风险点相关 联的人、物、环境及管理等因素)进行识别、风险评价以及根据评价结果采取不同控 制措施是风险分级管控的核心。 关于“风险点”与“危险源”关系问题! 危险源存在于风险点中。比如煤气柜就是企业的风险点,煤气柜柜体本身的安全措施要求、煤气柜相关作业活动等就是 该“风险点”中的各类危险源(人、物、管理、环境等)。 注1:“点”大“源”小; 注2:“点”与“危险源辨识范围或对象”存在重合的可能; 注3:企业“危险源辨识范围或对象”是要求无缝隙、全覆盖。 事故隐患 隐患,含义是隐蔽、隐藏的祸患。即为失控的危险源,是指伴随着现实风 险,发生事故的概率较大的危险源。隐患一般包括人(人的不安全行为)、物(物 的不安全状态)、环(作业环境的不安全因素)、管(安全管理缺陷)等4个方 面。 事故隐患排查治理 通过制定事故隐患分类规定、确定事故隐患排查方法和事故隐患风险评价标 准,并对不同风险等级的事故隐患采取不同的治理措施,即为隐患排查治理。隐 患排查治理措施一般包括:法制措施、管理措施、技术措施、应急措施等四个层 次。隐患分类 按照隐患的危险程度,参照《安全生产事故隐患排查治理暂行规定》(安监总局令 第16号),分为一般隐患和重大隐患。其中: 一般事故隐患,是指危害和整改难度较小,发现后能够立即整改排除的隐 患。 重大事故隐患,是指危害和整改难度较大,应当全部或者局部停产停业, 并经过一定时间整改治理方能排除的隐患,或者因外部因素影响致使生产 经营单位自身难以排除的隐患。危险源、事故隐患与重大危险源包含关系1. 危险源包括事故隐患与重大 危险源; 2 .事故隐患是危险源,危险源 不一定是事故隐患; 3 .重大危险源不一定伴随着事 故隐患。 危险源、隐患与事故之间的逻辑关系危险源失控会演变成事故 隐患,事故隐患得不到治理就 会发生量变到质变的过程,质 变到一定程度,就会发生事故 (财产损失或人员伤亡)。第一道防线第二道防线最后的第三道防线危险源—隐患—事故的演变过程1、该龙门吊是危险源,因为它带有能量(电 能),同时它能使物体带有势能和动能。 2、完好的设备是危险源,但没有构成隐患。 3、但当钢丝绳出现断丝现象时,就出现了隐 患,但断丝数较少时(尤其载荷小时),虽 然存在隐患,但不会发生事故。 4、当断丝数目增加到一定的量,尤其是载荷 过大时,就会发生断绳事故。 示例:危险源事故安全措施隐患失控状态-28综合性检查应由相应级别的负责人组织 以落实岗位安全责任制为重点,各专业 共同参与的全面安全检查。厂级综合性 安全检查每季度不少于1次,车间级综 合性安全检查每月不少于1次。专业检查分别由各专业部门的负责人 组织本系统人员进行,主要是对锅炉、 压力容器、危险物品、电气装置、机械 设备、构建筑物、安全装置、防火防爆 、防尘防毒、监测仪器等进行专业检查 。专业检查每半年不少于1次。季节性检查由各业务部门的负责人组织 本系统相关人员进行,是根据当地各季 节特点对防火防爆、防雨防汛、防雷电 、防暑降温、防风及防冻保暖工作等进 行预防性季节检查。日常检查分岗位操作人员巡回检查和管 理人员日常检查。岗位操作人员应认真 履行岗位安全生产责任制,进行交接班 检查和班中巡回检查,各级管理人员应 在各自的业务范围内进行日常检查。 节假日检查主要是对节假日前安全、 保卫、消防、生产物资准备、备用 设备、应急预案等方面进行的检查。 安全检查形式和内容安全隐患排查治理双重预防机制PART03风险分级管控 风险分级管控 安全风险分级管控是指按照风险不同级别、所需管控资源、管 控能力、管控措施复杂及难易程度等因素而确定不同管控层级的风 险管控方式。 风险分级管控应遵循风险越高管控层级越高的原则,对于操作难度大、技术 含量高、风险等级高、可能导致严重后果的作业活动应重点进行管控。 上一级负责管控的风险,下一级必须同时负责管控,并逐级落实具体措施。 风险管控层级可进行增加或合并,企业应根据风险分级管控的基本原则,结 合本单位机构设置情况,合理确定各级风险的管控层级。 风险评价与分级 各评价级别划分为重大风险、较大风险、一般风险和低风险等风险级别, 分别用“红橙黄蓝”四种颜色表示,评价出其他级数评价级别的企业在进行 风险分级划分时参照以下原则,结合自身可接受风险实际进行划分。 E级5级蓝色可接受危险 D级4级蓝色轻度危险:属于低风险 C级3级黄色显著危险:属于一般风险, B级2级橙色高度危险:属于较大风险 A级1级红色极其危险:属于重大风险风险分级管控责任划分 E级5级蓝色可接受危险:属于低风险,班组、岗位管控。 D级4级蓝色轻度危险:属于低风险,由项目的基层工段、班组、岗位负责控制管理。 C级3级黄色显著危险:属于一般风险,公司、部室(车间上级单位)关注并负责控制管理,由所属车间、科室具体落实。 B级2级橙色高度危险:属于较大风险,项目重点控制管理,由安全主管部门和各职能部门根据职责分工具体落实。对存在易燃易爆或高温融熔金属且现 场作业人员10人以下的场所应定为存在较大风险。 A级1级红色极其危险:属于重大风险,由公司具体组织落实控制管理。对 构成重大危险源、存在易燃易爆或高温融熔金属且现场作业人员10人以上的场 所应定为存在重大风险。作业条件危险性评价法(LEC)在具有潜在危险环境中作业的危险性,以及评价的环境与某些作为参考环 境的对比基础,将作业条件的危险性作为因变量(D),事故发生的可能性 (L)、人员暴露于危险环境中的频繁程度(E)及事故后果的严重性(C)作 为自变量,确定了它们之间的函数式。 D=L×E×C 作业条件危险性评价法,根据实际经验得出三种因素的各种不同情况的分数值, 采取对所评价的对象根据情况进行“打分”的方法,然后根据公式计算出其危 险性分数值,再按危险性分数值划分的危险程度等级表,查出其危险程度的一 种评价方法。 D值(风险值)越大,说明该作业活动危险性大、风险大。事故事件发生的可能性(L)判定准则暴露于危险环境的频繁程度(E)判定准则发生事故事件偏差产生的后果严重性(C)判定准则风险等级判定准则(D)及控制措施安全风险四色分布图(示例) 绘制区域安全风险空间分布图:消除替代工程技术控制隔离人员或危害程序(操作规程)减少接触时间个体防护控制原则措施优先顺序技术手段管理手段风险控制措施的选择双重预防机制PART04隐患排查治理 如何开展隐患排查治理?一般思路 3.1.1 隐患排查与治理基础知识(通识) 3.1.2 组建安全专家组(专业) 3.1.3 制定隐患排查的标准(标准) 3.1.4 分类分行业实施隐患排查(实施) 3.1.5 统计与评估隐患排查结果(短板) 3.1.6 研究制定相应政策与措施(机制) 隐患排查与治理工作步骤Hazardous Situation物的 不安全状态人的 不安全行为安全 体制与机制安全 系统化管理危险征兆/错误安全 评估与改进安全 认知与理念危险征兆/错误环境 不安全因素安全 管理缺陷危险征兆/错误危险征兆/错误危险征兆/错误隐患排查与治理内容-41-42事故隐患排查治理程序双重预防机制PART05双重预防机制建立流程 辨识危险风险评估消除危险或者寻找替代物或者遏制(控制)或者自我保护风险辨识、分级管控过程排查风险点辨识危险源风险评价 与分级制定实施 风控措施全面系统辨识风险分级与管控排查伴随风险的部位、场所、设备、设施或 区域。编制风险点排 查清单。按照人、物、 环境和管理四 个层面进行危 险源辨识。 编制危险源辨 识清单。对危险源进行 风险评价,确 定重大风险。 编制风险评价 与分级管控信 息表。按照技术、管理、 防护和应急处置逻 辑顺序制定实施完善的风险控制措施。编制本单位的风险 库。公示教育 建立安全风险公告制度,在醒目位置和重点区域分别设置安全风 险公告栏,制作岗位安全风险告知卡,标明主要安全风险、可能 引发事故隐患类别、事故后果、管控措施、应急措施及报告方式 等内容。对存在重大安全风险的工作场所和岗位,要设置明显警 示标志,并强化危险源监测和预警。 根据风险分级管控清单将设备设施、作业活动及工艺操作过程中 存在的风险及应采取的措施通过培训方式告知各岗位人员及相关 方,使其掌握规避风险的措施并落实到位。风险公告风险培训好好做安全一定有人因你而安全

-

最新《危险化学品目录(2022调整版)》pdf 2025-12-25

-

GB 55023-2022施工脚手架通用规范pdf 2025-12-25

-

GB 50160-2008 《石油化工企业设计防火标准》(2018年版)pdf 2025-12-25

-

GB 50251-2015 输气管道工程设计规范pdf 2025-12-25

-

化工(危险化学品)企业五懂五会五能应知应会手册pdf 2025-12-25

-

GB 50016-2014(2018年版) 建筑设计防火规范(高清版)pdf 2025-12-25

-

安全吹哨人管理制度docx 2025-12-25

-

企业安全生产标准化基本规范 GB_T 33000-2016pdf 2025-12-25

-

GB 9448-1999 焊接与切割安全doc 2025-12-25

-

GB-T 6441-1986 企业职工伤亡事故分类pdf 2025-12-25