六源的查找与治理方法pptx

- HSE类别:

- 文件大小:11.10MB

- HSE编号:

- HSE状态:

- 更新时间:2024-08-28

- 下载次数:次

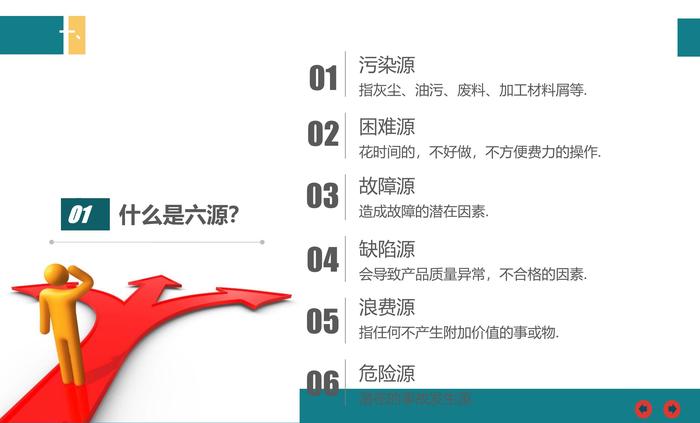

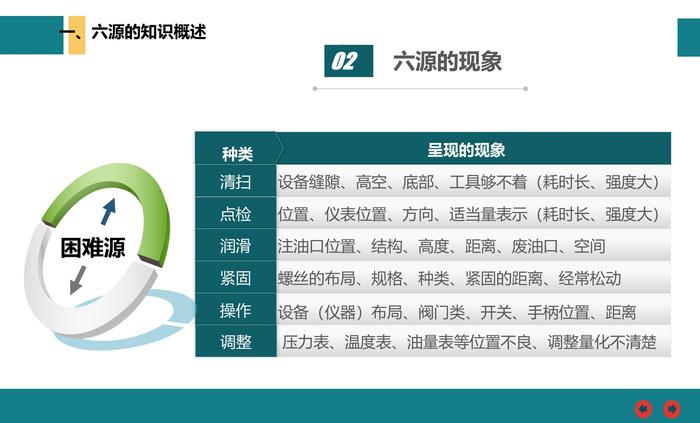

2024/8/23六源查找与治理方法一、六源的知识概述什么是六源?能源化工大数据平台-能化人必备 行业首创,不办会员也可扫码下载。 ※100万+标准规范,国标/行标/ASME/ASTM/国际标准全都有。 ※10万+HSE资料,全网最全,安全标准化/隐患排查/双控/法律法规。 ※10万+化工论文/电力论文/安全论文/环保论文。 ※10万+行业分析报告/图集/规范。 ※10万+行业书籍/教材。更多资料,登录www.cnmhg.com VIP会员尊贵权限 # 100万+标准规范随意下。 # 10万+HSE资料随意下 # 10万+化工论文/电力论文/安全论文/环保论文随意下。 # 10万+行业分析报告/图集/规范随意下。 # 10万+行业书籍/教材随意下。 #更有VIP会员合集专享。关注公众号,随时掌握行业动态加小编微信,进群天天享免费资料。六源的现象一、六源的知识概述呈现的现象屑末的飞溅、掉落原料加工润滑油、燃料油等的泄露、流出、溢出油类高压气、蒸气、液化气、燃气等的泄露、飞散气体类水、冷却水、废水等泄露、溢出(或加工时产生的污水)液体类包材物、粉尘、输送管道脏污、叉车油泄漏等其他种类六源的现象一、六源的知识概述呈现的现象设备缝隙、高空、底部、工具够不着(耗时长、强度大)清扫位置、仪表位置、方向、适当量表示(耗时长、强度大)点检注油口位置、结构、高度、距离、废油口、空间 润滑螺丝的布局、规格、种类、紧固的距离、经常松动紧固设备(仪器)布局、阀门类、开关、手柄位置、距离 操作种类 压力表、温度表、油量表等位置不良、调整量化不清楚 调整六源的现象一、六源的知识概述呈现的现象未开展彻底的设备清扫, 污垢、粉尘、油污、铁锈等 脏油不足、油污染、油种不明、油种不适合、油泄露润滑注油口污染、油桶污染、油桶破损、保管不良注油污染、破损、泄露、油位表示未目视化油量计螺丝松动、缺失、断裂、变形、长度不合适等紧固种类六源的现象一、六源的知识概述呈现的现象因操作不当、存储搬运过程中的刮花、破损、裂开等损坏由于车间脏乱差导致产品受到污染脏污由于参数不对、设备调整不正确、设备、工具精度引起精度温度、湿度等环境因素导致环境导致产品缺陷的因素很多,各厂部需盘点……种类六源的现象一、六源的知识概述呈现的现象成品积压、原材料过早用完等制造过剩仓库空间紧张、呆滞品多、进出困难等库存多余的工序作业、过分的精度加工等加工弯腰、转身动作多、有多余动作、有闲置等动作搬运距离长、搬运困难费力、搬运工具不适用等搬运种类工作量少、上下工序不衔接、缺料等等待不良品的返工等不良品六源的现象一、六源的知识概述呈现的现象没有防护盖、脱落、没有警示、不能紧急停止转动部位亮度不足、位置不良、受污染、保护灯破损、不防爆照明操作不当、没有作业标准、没有指呼监控等起吊搬运凹凸、尖、锋利、损伤、碎、磨损加工切削面消防类、电气线路、地面不平、脏乱、危险易燃等其他种类一、六源的知识概述六源的认识1、六源是怎样产生的?2、六源有什么危害?3、六源间有什么关联性?5、作为主机手/自主保全,你该做什么?弄明白了,才能进入六源的查找与治理!4、为什么六源的改善难以有成效? (巧迟与拙速的区别)一、六源的知识概述六源的认识0故障管理的对象是细微缺陷!细微缺陷是休眠的设备故障!设备故障是激活的细微缺陷!二、六源的查找方法“五觉”法 视、观、看二、六源的查找方法注视:只能看眼前的现象,不足以了解 --现象观察:深入了解,进一步认识事物 --表因 看到:看出问题的真因,见到根本 --本质视而不见走马观花花几个小时走100米---大野耐一(日) 画圆站立法—丰田观察法二、六源的查找方法“因为动了,所以看不见。”不动就能看见浪费“在现场画圈站立30分钟”“针对事物问题瞄准目标只观察某个点” 反复的清扫、红牌作战二、六源的查找方法六源的查找不是坐在办公室里面想出来,或者来个头脑风暴法讨论出来的,必须到现场去,观察现物,了解现实;唯一的方法就是通过反复的清扫及红牌作战找出发生源和困难源。 反复的清扫、红牌作战二、六源的查找方法 问题反复发生的频率 耗时长短 抱怨的程度(劳动强度) …… 六源的治理清单整理分析切忌采取打地鼠式解决现场问题 制作清单和分布图二、六源的查找方法 制作清单和分布图二、六源的查找方法 1、将发现的困难场所、发生源制作分布图 2、用不同颜色区分开困难源、污染源 3、每个问题需编号,并与清单保持一致 4、插旗 代表已经完成改善 污染源 困难源二、六源的查找方法辅助分析工具 QC七手法 新QC七手法 5M法(人-机-料-法-环境) IE手法 VE方法(价值工程) FMEA法(潜在失效模式及影响分析) ECRS改善原则 PM(WHY-WHY分析法) 故障的集合优选搜寻法 寻根图 故障树分析 ……目的:用科学工具进行彻底的改善认识“修理和修补”的真义方可进入改善方法掌握三、六源的治理方法定量化数据收集 为什么会发生?●切断 ●集中 ●防飞溅发生源与困难源治理思路困难源的治理方法三、六源的治理方法 困难源是指:“难以清扫”、“难以注油”、“难以点检”等异常。1.难以清扫2.难以注油3.难以点检1、难以清扫的改善方法(缩短清扫时间)三、六源的治理方法难以清扫的地方41、难以清扫的改善方法(缩短清扫时间)三、六源的治理方法01 清扫工具的开发1、难以清扫的改善方法(缩短清扫时间)三、六源的治理方法01 清扫工具的开发1、难以清扫的改善方法(缩短清扫时间)三、六源的治理方法01 清扫工具的开发1、难以清扫的改善方法(缩短清扫时间)三、六源的治理方法01 清扫工具的开发1、难以清扫的改善方法(缩短清扫时间)三、六源的治理方法01 清扫工具的开发名称:玻璃耙 作用:清洁下面的碎玻璃和困难部位. 特点:清洁方便安全.节减人力物力使用中1、难以清扫的改善方法(缩短清扫时间)三、六源的治理方法02抑制污垢的扩散 让切削液、切屑、粉尘等不在工作台上扩散。一旦扩散了,清扫就会花费时间,更重要的是还会侵入到设备中。因此,需将污垢抑制在最小的范围内,如讨论一下“用切削液冲走切屑“的方法,这样能维持在干净的状态!— “按我的路来走”1、难以清扫的改善方法(缩短清扫时间)三、六源的治理方法02 抑制污垢的扩散1、难以清扫的改善方法(缩短清扫时间)三、六源的治理方法02 抑制污垢的扩散1、难以清扫的改善方法(缩短清扫时间)三、六源的治理方法03 让难以清扫的地方不易脏 总之,就是不让脏东西跑到难以清扫的地方。从这个观点出发制作对策,设备的重点部位就不会有污垢侵入。一般来说只需用抹布擦一擦就可以了。— “不要进我这里来”1、难以清扫的改善方法(缩短清扫时间)三、六源的治理方法03 让难以清扫的地方不易脏1、难以清扫的改善方法(缩短清扫时间)三、六源的治理方法04 把重点部位移到不容易脏的地方 如果某个部位会出现不可避免的污垢,又难以解决,可考虑把脏了就会出问题的重点部位移到不容易脏的地方。这个方法,需要从设备机构原理的研究开始进行讨论。— “避开你”2、难以注油的改善方法(缩短加油时间)三、六源的治理方法 正确的加油方式是根据用途的不同,将干净的油从规定加油口,在规定的时间,只注入规定量的油。无论想要将加油时间缩短到多短,这些原则不能忽视。 (1)掌握加油部位,使加油变得容易 (2)统一油的种类,是加油变得容易 (3)准备好“油品站”,使加油变得容易 (4)将难以注油的注油口换个位置,使加油变得容易 (5)讨论“集中加油方式”或者“自动加油方式”,使加油变得容易2、难以注油的改善方法(缩短加油时间)三、六源的治理方法 (1)掌握加油部位,使加油变得容易 首先,我们需要调查看看我们的设备“在哪里,油几个加油口”,以及“需要加什么油,需要多少油”,即使已经清楚也要检查看看,很多时候会发现原来在其他地方还有加油口。2、难以注油的改善方法(缩短加油时间)三、六源的治理方法 (2)统一油的种类,是加油变得容易 接着去我们的车间、设备周围看看,就会发现有着不同粘度不同厂家的油,也有着在同一个地方放着属于不同粘度的油。 一般来说只要有3种油(粘度指数为10、24或者32、64)即可,可以与设备管理部确认,讨论统一油种。 10#油32#油64#油注油口、注油枪用相同颜色标记2、难以注油的改善方法(缩短加油时间)三、六源的治理方法 (3)准备好“油品站”,使加油变得容易 统一油品后,设置“油品站”统一保管。要注入干净的油,就必须有干净的保管容器和加油工具。油品站必须做到不找油、不给错油,以及在干净状态下提供油。 2、难以注油的改善方法(缩短加油时间)三、六源的治理方法 (4)将难以注油的注油口换个位置,使加油变得容易 很多时候我注油口的安装设计上往往有缺陷,有些在设备底部、有些在设备背面,够不着,难以操作,因此需思考将注油口移到方便注油的地方。 2、难以注油的改善方法(缩短加油时间)三、六源的治理方法2、难以注油的改善方法(缩短加油时间)三、六源的治理方法 (5)讨论“集中加油方式”或者“自动加油方式”,使加油变得容易 改善到这个阶段后,如果还不能达成目标的加油时间,原因要么在于需要加油的部位太多,要么就是还有难以加油的问题存在。 这时,需要探讨集中加油的方式和自动加油方式。但要注意一点,一定不要忘记只有遵守了“应该遵守的事项”后,改善才能存活。2、难以注油的改善方法(缩短加油时间)三、六源的治理方法改善前:注油口分散,耗时长改善后:将各注油口连接起来,采取集中注油,只需在一个注油口注油三、六源的治理方法3、难以点检的改善方法(缩短点检时间) 设备的点检部位到处都是,在“防护罩不看见的地方”、顶部等等,有时只能用“不自然的姿态“去点检,花费很长时间。那么要如何才能缩短点检时间?(点检高效化是保证员工完成点检任务的前提) (1)让看不见的地方能够看得见,使点检变得容易 (2)以平视的高度、从设备前方开始点检,使点检变得容易 (3)让眼睛看不到的东西可视化,使点检变得容易三、六源的治理方法3、难以点检的改善方法(缩短点检时间) (1)让看不见的地方能够看得见,使点检变得容易 缩短点检时间,首先要将看不见的点检部位可视化。将设备的点检可视化,是缩短点检时间的第一步。最高限位线最低限位线三、六源的治理方法3、难以点检的改善方法(缩短点检时间) (2)以平视的高度、从设备前方开始点检 设备的前后、上下、左右如果有需要点检的部位,仅仅点检就要耗费不少的时间。将点检部位变成”平视的高度“、”从设备前方可以点检“是改善的要点。如,像坐在汽车驾驶位上一样,各种仪表一眼就能看到,这样点检就会变得非常容易。三、六源的治理方法3、难以点检的改善方法(缩短点检时间) (3)让眼睛看不到的东西可视化,使点检变得容易 眼睛看不到的东西,如温度、气压、湿度、实际高度、风口等,可以活用测温仪、气压仪、湿度计、测高仪等,从外部观测就能够进行数据点检。 虽然说日常的点检用五觉进行,但是从点检时间来看,用眼睛看是最快捷的方式,因此,推进目视化管理的改善尤为重要。三、六源的治理方法3、难以点检的改善方法(缩短点检时间)123高效点检方法案例定位定点定方法定标准定频次定人点检路线的确定是关键三、六源的治理方法4、难以操作的改善方法 车间的操作动作是影响效率的关键,操作困难会造成时间的浪费,也会导致员工感到疲惫,因此对操作的改善可以“立竿见影”,受到员工的认可。 (1)巧用工具,让操作更轻松 (2)统一紧固部件/同规格部件,让操作更轻松 (3)防止松动,减少操作频次(防松动装置)三、六源的治理方法4、难以操作的改善方法 (1)巧用工具,让操作更轻松三、六源的治理方法4、难以操作的改善方法 (1)巧用工具,让操作更轻松原来要用剪刀,很慢,很累改善后使用模具方便快捷三、六源的治理方法4、难以操作的改善方法 (1)巧用工具,让操作更轻松瓶子自制的定性检测的专用工具合格定量检测的卡尺注意:对于有精密性要求的产品不能使用定性检测三、六源的治理方法4、难以操作的改善方法 (2)统一紧固部件,让操作更轻松三、六源的治理方法4、难以操作的改善方法 (3)防止松动,减少操作频次(防松动装置)改善前改善后经常出现松动需要拧紧操作,这时可思考安装防松动装置,如卡销防松动三、六源的治理方法4、难以操作的改善方法 另外将长的螺杆剪短,也能方便操作,缩短时间改善前改善后三、六源的治理方法5、难以调整的改善方法(缩短调整时间) 车间的调整/调试作业频繁,设备异常、维修复原时都会涉及到调整,如调整气压的大小、调整距离等;一般情况下,调整作业是靠个人的经验,用不断试错的过程达到最佳的调整位置,因此耗时比较长,调整都是浪费。(1)采取刻度化的调整方法,保证一次性成功(2)采取防错法调整方式,保证一次性成功三、六源的治理方法5、难以调整的改善方法(缩短调整时间)(1)采取刻度化的调整方法,保证一次性成功三、六源的治理方法5、难以调整的改善方法(缩短调整时间)(2)采取防错法调整方式,保证一次性成功污染源的治理方法三、六源的治理方法污染源头的理解 污染污染源头污染源头治理对策三、六源的治理方法污染源的治理方法“切断”污染源的方法三、六源的治理方法污染源的治理方法反复问5个“为什么”找真因来切断?安装过滤器阻断铁屑飞溅到油泵里面三、六源的治理方法污染源的治理方法“集中”污染源的方法三、六源的治理方法污染源的治理方法三、六源的治理方法污染源的治理方法三、六源的治理方法污染源的治理方法“防飞溅”污染源的方法三、六源的治理方法污染源的治理方法三、六源的治理方法污染源的治理方法小刀削铅笔转笔刀削铅笔三、六源的治理方法污染源的治理方法四、六源改善成果展示三大法宝的应用小组会议:定期组织小组成员对六源治理进行商讨、交流OPL(知识点滴):将改善的亮点、高效的操作方法形成OPL 在现场交流学习宣传栏:可利用 看板展示,让员工了解。网络(新增):利用内部网络平台,让小组成员更多的了解。三大法宝的应用活跃氛围提升士气获取重视四、六源改善激励方法定期更新六源改善激励四、六源改善激励方法冠名激励: 以作业者的姓名来命名,如:XXX工具,XXX操作法等认同激励: 在公布栏上创建“优秀员工”、 “改善标兵”、 “金点子状元” “六源查找能手” 等栏位,图文并茂介绍优秀者。 最优秀人员可以由厂长亲自颁奖,也可以获取跟厂长共进晚餐机会等奖品激励: 如提案奖 发有意义,或很适用的奖品给优秀者。2024/8/23让安全成为一种习惯

-

最新《危险化学品目录(2022调整版)》pdf 2024-08-28

-

GB 55023-2022施工脚手架通用规范pdf 2024-08-28

-

GB 50160-2008 《石油化工企业设计防火标准》(2018年版)pdf 2024-08-28

-

GB 50251-2015 输气管道工程设计规范pdf 2024-08-28

-

GB 50016-2014(2018年版) 建筑设计防火规范(高清版)pdf 2024-08-28

-

化工(危险化学品)企业五懂五会五能应知应会手册pdf 2024-08-28

-

安全吹哨人管理制度docx 2024-08-28

-

企业安全生产标准化基本规范 GB_T 33000-2016pdf 2024-08-28

-

GB 9448-1999 焊接与切割安全doc 2024-08-28

-

GB-T 6441-1986 企业职工伤亡事故分类pdf 2024-08-28